Dây chuyền phủ tế bào đầu tiên của Nhà máy Tập đoàn BMW tại Leipzig đã đi vào hoạt động hàng loạt trong khi quá trình sản xuất linh kiện điện tử tại địa điểm này tiếp tục đạt được đà tăng trưởng.

Đến năm 2024, hai dây chuyền lắp ráp mô-đun hiện tại sẽ được bổ sung thêm một dây chuyền thứ ba, cũng như thêm bốn dây chuyền phủ tế bào và hai dây chuyền lắp ráp pin điện áp cao khác. Bốn dây chuyền sơn phủ sẽ đi vào hoạt động hàng loạt trong suốt năm nay với khoảng thời gian khoảng hai tháng.

Markus Fallböhmer, người đứng đầu bộ phận sản xuất pin của Tập đoàn BMW, cho biết: “Từ năm 2024, nhà máy của chúng tôi tại Leipzig sẽ có thể vận hành toàn bộ chuỗi quy trình để sản xuất pin điện áp cao.

“Vì vậy, chúng tôi sẽ đóng góp quan trọng vào quá trình chuyển đổi sang phương tiện di chuyển bằng điện.”

Để đạt được mục tiêu xe chạy hoàn toàn bằng điện chiếm ít nhất một nửa tổng doanh số bán hàng vào năm 2030, Tập đoàn BMW đang đầu tư hơn 800 triệu Euro để thiết lập và phát triển sản xuất linh kiện điện tử tại Nhà máy BMW ở Leipzig.

Hơn 2.000 ô được phủ một giờ

Với diện tích 2.300 m2, hệ thống phủ tế bào mới tại nhà máy BMW ở Leipzig được đặt tại xưởng sản xuất cũ của BMW i3, nơi sản xuất đã ngừng sản xuất vào mùa hè năm ngoái.

Ngay sau đó, không gian đã được chuyển đổi để sản xuất linh kiện điện tử trong vòng chưa đầy sáu tháng và các cộng sự đã trải qua khóa đào tạo phù hợp.

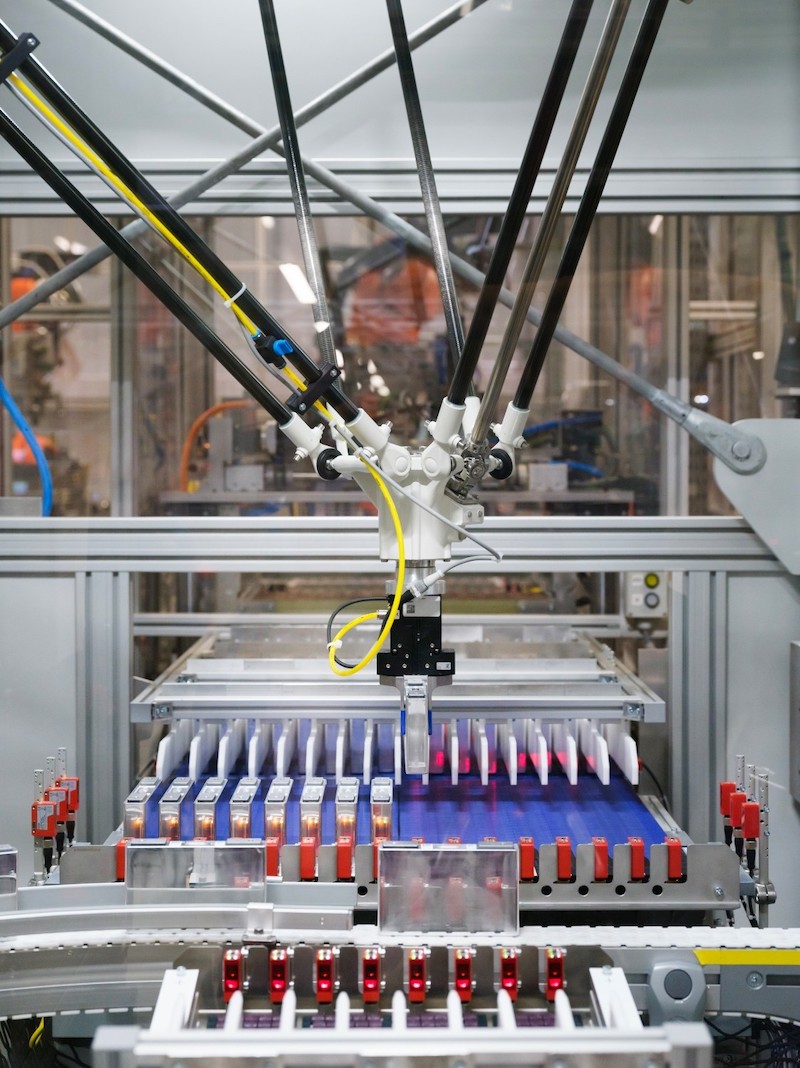

Dây chuyền phủ mới có thể xử lý hơn 10 triệu ô mỗi năm, hoặc hơn 2.300 ô mỗi giờ. Các tế bào được phủ sau đó được sử dụng trên dây chuyền sản xuất mô-đun pin ở Leipzig, để tạo ra các mô-đun cho BMW i4 và BMW iX1 chạy hoàn toàn bằng điện. Một dây chuyền nữa tại cơ sở này là sản xuất mô-đun pin cho BMW iX.

Từ lớp phủ tế bào đến pin điện áp cao

Quá trình sản xuất pin điện áp cao diễn ra theo ba giai đoạn: lớp phủ tế bào, sản xuất mô-đun và lắp ráp pin. Các quy trình được tự động hóa cao.

Tập đoàn BMW lấy các tế bào của mình từ các đối tác sản xuất chúng chính xác theo đặc điểm kỹ thuật. Loại được sử dụng tùy thuộc vào loại xe có liên quan và được chọn để đảm bảo các đặc tính tốt nhất có thể.

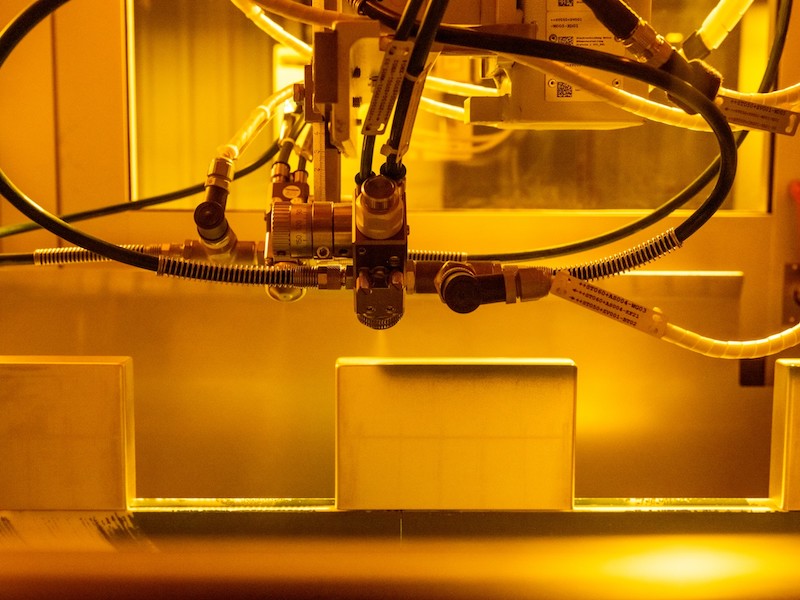

Việc phủ lên các tế bào lithium-ion trước tiên bao gồm xử lý trước và tạo khuôn trên bề mặt của chúng bằng tia laser. Điều này liên quan đến việc chùm tia laze “đục” một kết cấu vào bên ngoài của ô không tráng phủ để tăng cả diện tích bề mặt và sức căng bề mặt của vỏ nhôm.

Tiếp theo, các tế bào được làm sạch bằng plasma để loại bỏ bất kỳ hạt bụi bẩn và oxit nào. Cùng với nhau, hai quy trình này cải thiện độ bám dính của bề mặt, sẵn sàng cho lớp phủ được áp dụng.

Nó được quản lý bởi một loại máy được phát triển đặc biệt bao phủ các tế bào thành hai lớp, sau đó được làm cứng bằng tia cực tím và mang lại khả năng cách nhiệt tốt nhất có thể cho các tế bào.

Cuối cùng, quy trình kiểm soát chất lượng ba giai đoạn hoàn toàn tự động được thực hiện trong đó độ dày và chất lượng bề mặt của lớp phủ được kiểm tra. Thử nghiệm điện áp cao được tiến hành để đảm bảo lớp phủ hoàn toàn không có khuyết tật.

Lớp phủ tế bào được sử dụng tại Tập đoàn BMW có màu xanh lam, được lựa chọn có chủ ý vì vai trò quan trọng của nó trong việc định vị xe điện BMW i và là màu tín hiệu của dòng sản phẩm.

Trong mạng lưới sản xuất của Tập đoàn BMW, Nhà máy Leipzig là nhà tiên phong trong lĩnh vực xe điện, đã sản xuất mẫu xe chạy hoàn toàn bằng điện đầu tiên của công ty, chiếc BMW i3, từ năm 2013 đến năm 2022.

Sau khi được phủ, các ô pin được lắp ráp thành các đơn vị lớn hơn được gọi là mô-đun. Khi hoàn thành, chúng được lắp vào vỏ nhôm cùng với bộ phận điều khiển và làm mát và các đầu nối sẽ kết nối chúng với xe.

Kích thước và hình dạng của vỏ và số lượng mô-đun bên trong phụ thuộc vào biến thể xe. Bằng cách đó, mỗi chiếc xe nhận được pin điện áp cao phù hợp nhất.

Một tương lai an toàn cho Nhà máy Tập đoàn BMW tại Leipzig

Việc mở rộng liên tục của Nhà máy Leipzig chủ yếu được thúc đẩy bởi hoạt động sản xuất linh kiện điện tử, sẽ chiếm khoảng 150.000 m2 không gian sản xuất trong tương lai.

Petra Peterhänsel, giám đốc nhà máy Leipzig, cho biết: “Đây là khoản đầu tư dài hạn cho tương lai của nhà máy Leipzig.

Peterhänsel cho biết thêm rằng việc mở rộng nhà máy sẽ không chỉ bảo vệ các công việc hiện tại mà còn tạo ra những công việc mới.

“Hiện tại, hơn 800 nhân viên làm việc trong lĩnh vực sản xuất linh kiện điện tử tại cơ sở Leipzig của chúng tôi. Đến năm 2024 sẽ có hơn 1.000.”

Cột mốc quan trọng tiếp theo đối với Nhà máy Leipzig sẽ là sản xuất mẫu xe kế nhiệm Mini Countryman, mẫu xe này sẽ ra mắt dây chuyền sản xuất từ cuối năm nay. Chiếc crossover sẽ có sẵn với lựa chọn động cơ đốt trong hoặc hệ dẫn động hoàn toàn bằng điện – được cung cấp bởi pin điện áp cao được sản xuất tại Leipzig.

Tiếng Việt

Tiếng Việt English

English